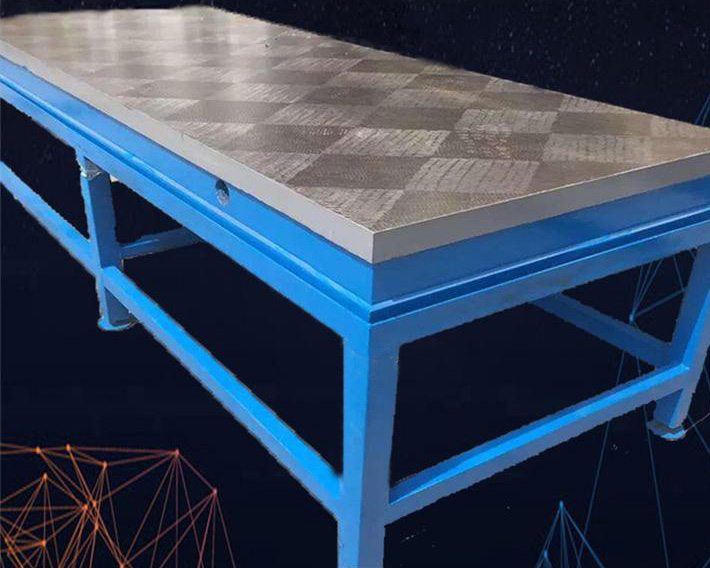

一体压铸是一种制造零部件或产品的金属成形工艺,通过在金属模具中注入液态金属,然后在模具中冷却凝固形成所需的零件。对于

铸铁平台模具,一体压铸的冲击主要涉及以下几个方面:

模具寿命: 一体压铸对模具的冲击可能对模具寿命产生影响。由于一体压铸工艺需要在短时间内完成注射、冷却和开模等步骤,模具可能会受到较大的机械应力和热应力,从而影响模具的使用寿命。

表面质量: 一体压铸的高温和高压条件可能对铸铁平台模具的表面质量产生影响。模具表面可能会受到冲击和磨损,影响产品的表面光洁度和精度。

材料选择: 铸铁平台模具的材料选择对一体压铸的冲击承受能力至关重要。选择耐磨、耐受高温、抗热疲劳的材料可以提高模具的耐用性和抗冲击性。

温度控制: 一体压铸需要在模具中进行高温冷却,因此对模具的温度控制要求较高。不良的温度控制可能导致模具变形、裂纹等问题,从而影响产品质量。

总的来说,一体压铸对

铸铁平台模具的冲击主要体现在模具寿命、表面质量、材料选择和温度控制等方面。合理的工艺控制、模具设计和材料选择能够降低这些冲击对模具的负面影响,确保一体压铸生产的高的有效性和产品质量。