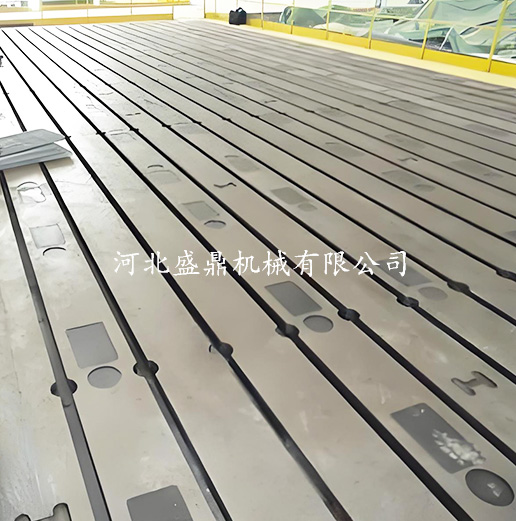

多块可

拼接平台的制造相比于普通的单块铸铁平台,难度高,主要体现在以下几个方面:

1. 精度匹配与拼接难度

拼接精度:多块平台在拼接时需要各块平台的平面度、水平度和边缘的垂直度匹配,以实现平稳拼接。这比单块平台的整体加工精度要求高,因为一块的偏差都会影响整体平台的平整度和使用效果。

加工精度控制:每块铸铁平台在铸造、机加工、磨削、研磨等过程中,都要高精度,使拼接后平台的整体平面度符合要求。这对每块平台的平面度、直线度、平行度的控制提出了高的要求。

调整难度:即使每块平台都达到较高的精度标准,拼接时仍可能需要微调才能达到拼接效果,这需要额外的加工和测量手段来确保无缝对接。

2. 制造工艺复杂度

加工工艺:由于需要确保拼接处的精度,铸铁平台的边缘加工需要高的精度和更复杂的加工工艺。通常要进行多次研磨和检测,以确保边缘平整并符合拼接要求。

匹配性测试:多块平台在出厂前往往需要进行组装测试,确保拼接部位达到平面度和垂直度的标准。若发现偏差,需进行再次加工和调试,这增加了工艺步骤和时间。

装配技术:拼接平台的装配需要更加精密的对准和锁定技术,确保各块平台间没有缝隙和错位。此外,有时需要在拼接过程中使用调整螺栓、锁紧件等特殊装配部件,确保拼接后的稳固性和精度。

3. 应力释放与稳定性

应力控制:多块铸铁平台的拼接可能带来额外的应力集中问题。铸铁在冷却和后续加工过程中可能产生残余应力,而多块平台拼接后,这些应力可能会重新分布,影响整体结构稳定性。因此通常在加工过程中需要进行多次时效处理,消除内应力以避免拼接后变形。

稳定性调整:多块拼接后的铸铁平台对工作场地的要求较高,因为地面不平整会导致整体平台结构发生变形,影响精度。需特别注意平台支撑的安装和调平,以确保拼接后整体稳定性。

4. 运输与安装

运输难度:多块拼接铸铁平台虽然可以拆分运输,但这也意味着更多的组件、支撑和紧固件需要单独运输和保护,以防止损坏和误差产生。运输过程中需要确保各块平台表面和边缘不受损伤,否则可能影响拼接精度。

安装与调试:多块平台的现场安装和调试需要专门的技术人员和专用工具,拼接过程中的微小误差都需要不断调整,并进行多次测量校正,以确保达到标准要求。这些额外的步骤增加了安装的难度和时间。

总结

总体而言,多块可

拼接平台的制造难度在于高精度的匹配与调整、复杂的制造工艺、应力释放处理、以及更复杂的运输和安装过程。这些难点使得多块拼接平台的成本和技术要求都高于普通单块铸铁平台,适合需要较大面积但运输和安装条件受限的应用场景。